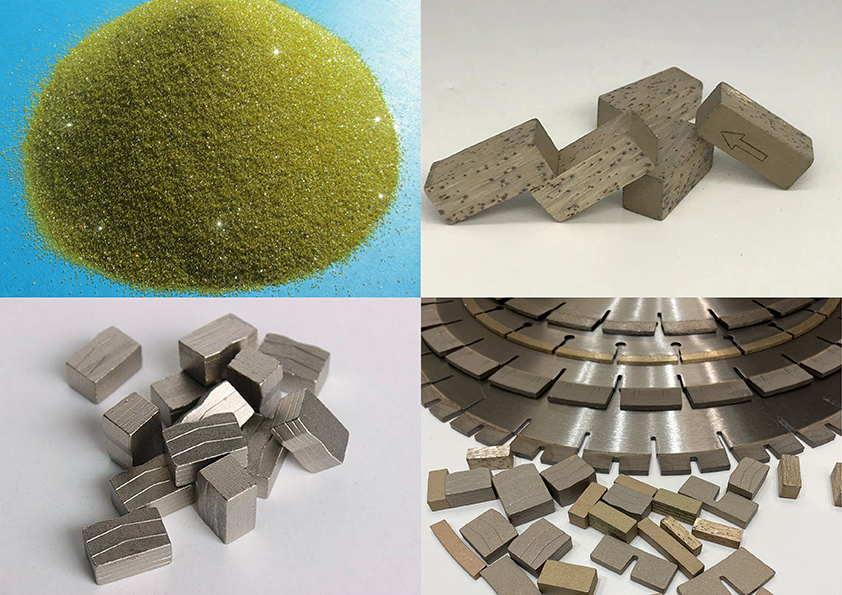

1.Vai trò của từng thành phần trong chất kết dính ma trận lưỡi cưa kim cương là gì?

Vai trò của đồng: Đồng và hợp kim gốc đồng là những kim loại được sử dụng phổ biến nhất trong các công cụ kim cương kết dính bằng kim loại, trong đó bột đồng điện phân được sử dụng phổ biến nhất.Đồng và hợp kim gốc đồng được sử dụng rộng rãi vì chất kết dính gốc đồng có các đặc tính toàn diện thỏa đáng: nhiệt độ thiêu kết thấp hơn, khả năng định dạng và thiêu kết tốt và khả năng trộn lẫn với các nguyên tố khác.Mặc dù đồng hầu như không làm ướt kim cương nhưng một số nguyên tố và hợp kim đồng có thể cải thiện đáng kể khả năng thấm ướt của chúng đối với kim cương.Một trong những nguyên tố như Cr, Ti, W, V, Fe tạo thành đồng và cacbua có thể được sử dụng để chế tạo hợp kim đồng, điều này có thể làm giảm đáng kể góc ướt của hợp kim đồng trên kim cương.Độ hòa tan của đồng trong sắt không cao.Nếu có quá nhiều đồng trong sắt, khả năng gia công nhiệt sẽ giảm mạnh và gây nứt vật liệu.Đồng có thể tạo thành nhiều dung dịch rắn khác nhau với niken, coban, mangan, thiếc và kẽm, giúp tăng cường độ bền cho kim loại nền.

Chức năng của thiếc: Thiếc là nguyên tố làm giảm sức căng bề mặt của hợp kim lỏng và có tác dụng làm giảm góc thấm ướt của hợp kim lỏng trên kim cương.Nó là một nguyên tố giúp cải thiện khả năng làm ướt của kim loại liên kết trên kim cương, làm giảm điểm nóng chảy của hợp kim và cải thiện khả năng tạo hình khi ép.Vì vậy Sn được sử dụng rộng rãi trong các chất kết dính nhưng việc sử dụng nó bị hạn chế do hệ số giãn nở lớn.

Vai trò của kẽm: Trong các công cụ kim cương, Zn và Sn có nhiều điểm tương đồng như điểm nóng chảy thấp và khả năng biến dạng tốt, trong khi Zn lại không làm thay đổi độ thấm ướt của kim cương tốt như Sn.Áp suất hơi của kim loại Zn rất cao và dễ khí hóa, vì vậy điều quan trọng là phải chú ý đến lượng Zn được sử dụng trong chất kết dính dụng cụ kim cương.

Vai trò của nhôm: Nhôm kim loại là kim loại nhẹ tuyệt vời và là chất khử oxy tốt.Ở 800oC, góc làm ướt của Al trên kim cương là 75 ° và ở 1000oC, góc làm ướt là 10 °.Thêm bột nhôm vào chất kết dính của dụng cụ kim cương có thể tạo thành pha cacbua Ti Å AlC và hợp chất liên kim loại TiAl trong hợp kim ma trận.

Vai trò của sắt: Sắt có vai trò kép trong chất kết dính, một là tạo thành cacbua cacbon hóa với kim cương, hai là hợp kim với các nguyên tố khác để tăng cường ma trận.Khả năng thấm ướt của sắt và kim cương tốt hơn đồng và nhôm, độ bám dính giữa sắt và kim cương cao hơn coban.Khi một lượng cacbon thích hợp được hòa tan trong hợp kim gốc Fe sẽ có lợi cho sự liên kết của chúng với kim cương.Sự ăn mòn vừa phải của kim cương bằng hợp kim gốc Fe có thể làm tăng lực liên kết giữa liên kết và kim cương.Bề mặt vết nứt không nhẵn và trần mà được bao phủ bởi một lớp hợp kim, đây là dấu hiệu của lực liên kết được tăng cường.

Vai trò của coban: Co và Fe thuộc nhóm nguyên tố chuyển tiếp và có nhiều đặc tính tương tự nhau.Co có thể tạo thành cacbua Co ₂ C với kim cương trong những điều kiện cụ thể, đồng thời trải một lớp màng coban cực mỏng trên bề mặt kim cương.Bằng cách này, Co có thể làm giảm sức căng bề mặt bên trong giữa Co và kim cương, đồng thời có tác dụng bám dính đáng kể với kim cương ở pha lỏng, khiến nó trở thành vật liệu liên kết tuyệt vời.

Vai trò của niken: Trong chất kết dính của các dụng cụ kim cương, Ni là nguyên tố không thể thiếu.Trong các hợp kim dựa trên Cu, việc bổ sung Ni có thể hòa tan vô hạn với Cu, tăng cường hợp kim ma trận, ngăn chặn sự mất mát kim loại có điểm nóng chảy thấp và tăng độ dẻo dai và khả năng chống mài mòn.Thêm hợp kim Ni và Cu vào Fe có thể làm giảm nhiệt độ thiêu kết và giảm sự ăn mòn nhiệt của kim loại liên kết trên kim cương.Việc chọn sự kết hợp thích hợp giữa Fe và Ni có thể cải thiện đáng kể khả năng giữ của chất kết dính gốc Fe trên kim cương.

Vai trò của mangan: Trong chất kết dính kim loại, mangan có tác dụng tương tự như sắt, nhưng có khả năng thấm và khử oxy mạnh, dễ bị oxy hóa.Lượng Mn bổ sung nhìn chung không cao và mối quan tâm chính là sử dụng Mn để khử oxy trong quá trình nung kết hợp kim.Mn còn lại có thể tham gia hợp kim hóa và tăng cường nền.

Vai trò của crom: Crom kim loại là nguyên tố tạo thành cacbua mạnh và cũng là nguyên tố được sử dụng rộng rãi.Trong ma trận lưỡi cưa rãnh kim cương, có đủ crom để có tác dụng giảm âm, liên quan đến năng lượng kích hoạt của Cr.Thêm một lượng nhỏ Cr vào nền Cu có thể làm giảm góc ướt của hợp kim gốc đồng với kim cương và cải thiện độ bền liên kết của hợp kim gốc đồng với kim cương.

Vai trò của titan: Titanium là nguyên tố hình thành cacbua mạnh, dễ bị oxy hóa và khó khử.Khi có oxy, Ti ưu tiên tạo ra TiO2 thay vì TiC.Kim loại titan là vật liệu kết cấu tốt với độ bền cao, ít bị giảm độ bền ở nhiệt độ cao, khả năng chịu nhiệt, chống ăn mòn và nhiệt độ nóng chảy cao.Nghiên cứu đã chỉ ra rằng việc bổ sung một lượng titan thích hợp vào ma trận lưỡi cưa kim cương sẽ có lợi cho việc cải thiện tuổi thọ của lưỡi cưa.

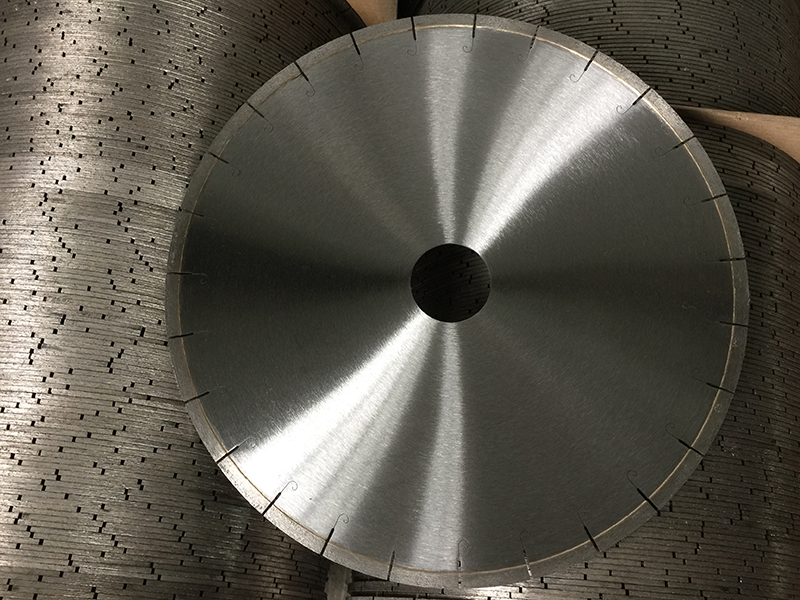

2.Tại sao thân lưỡi cưa phải phù hợp với đá cắt?

Các phương pháp phân mảnh đá chính trong quá trình cắt bằng lưỡi cưa là bẻ gãy và nghiền nát, cũng như cắt và phân mảnh khối lượng lớn, được bổ sung bằng cách mài bề mặt.Một viên kim cương có bề mặt làm việc có răng cưa dùng làm công cụ cắt.Lưỡi cắt của nó là khu vực đùn, khu vực cắt ở phía trước của cạnh và khu vực mài ở cạnh sau.Khi cắt tốc độ cao, các hạt kim cương hoạt động dựa trên sự hỗ trợ của ma trận.Trong quá trình cắt đá, một mặt, kim cương trải qua quá trình grafit hóa, phân mảnh và tách rời do nhiệt độ cao do ma sát tạo ra;Mặt khác, nền bị mòn do ma sát và xói mòn của đá và bột đá.Vì vậy, vấn đề thích ứng giữa lưỡi cưa và đá thực chất là vấn đề tốc độ mài mòn giữa kim cương và ma trận.Đặc điểm của một dụng cụ hoạt động bình thường là độ mất kim cương phù hợp với độ mòn của ma trận, giữ cho viên kim cương ở trạng thái cắt bình thường, không bị bong tróc sớm cũng như mài kim cương trơn và trơn, đảm bảo tận dụng tối đa hiệu quả mài của nó. trong quá trình vận hành, dẫn đến nhiều viên kim cương ở trạng thái bị nứt và mòn nhẹ hơn.Nếu độ bền và khả năng chống va đập của viên kim cương được chọn quá thấp sẽ dẫn đến hiện tượng "cạo", tuổi thọ của dụng cụ sẽ thấp và sự thụ động sẽ nghiêm trọng, thậm chí cưa sẽ không di chuyển;Nếu chọn các hạt mài mòn có cường độ quá cao, lưỡi cắt của các hạt mài mòn sẽ xuất hiện ở trạng thái dẹt, dẫn đến lực cắt tăng và hiệu quả xử lý giảm.

(1) Khi tốc độ mài mòn của ma trận lớn hơn tốc độ mài mòn của kim cương, dẫn đến việc kim cương bị cắt quá mức và bong ra sớm.Khả năng chống mài mòn của thân lưỡi cưa quá thấp và tuổi thọ của lưỡi cưa ngắn.

(2) Khi tốc độ mài mòn của ma trận nhỏ hơn kim cương, viên kim cương mới không dễ lộ ra sau khi lưỡi cắt kim cương bị mòn, răng cưa không có lưỡi cắt hoặc lưỡi cắt rất thấp, bề mặt của răng cưa bị thụ động, tốc độ cắt chậm, dễ làm thớt rơi ra, ảnh hưởng đến chất lượng gia công.

(3) Khi tốc độ mài mòn của ma trận bằng tốc độ mài mòn của viên kim cương, điều đó phản ánh khả năng tương thích của ma trận với đá cắt.

Thời gian đăng: 11-08-2023